廣西智能制造核心企業之一桂林深科技有限公司的電子產品智慧工廠采用柔性智能、定制化的生產物流系統以滿足多批次小批量產品的快速、透明生產訴求,實現揀選與配送效率提升,同時工廠可實現24小時無燈作業,顯著節省人力。

30s完成入庫盤點 節省人力60%

在原材料入庫環節,項目采用了載有AI深度學習技術的視覺讀碼門,讀碼器可輕松識別條碼信息,30s完成物料的自動入庫盤點。不僅免去了人工檢錄物料的繁瑣,也提高了入庫準確率,減少作業人員60%以上,物料信息全流程可溯。

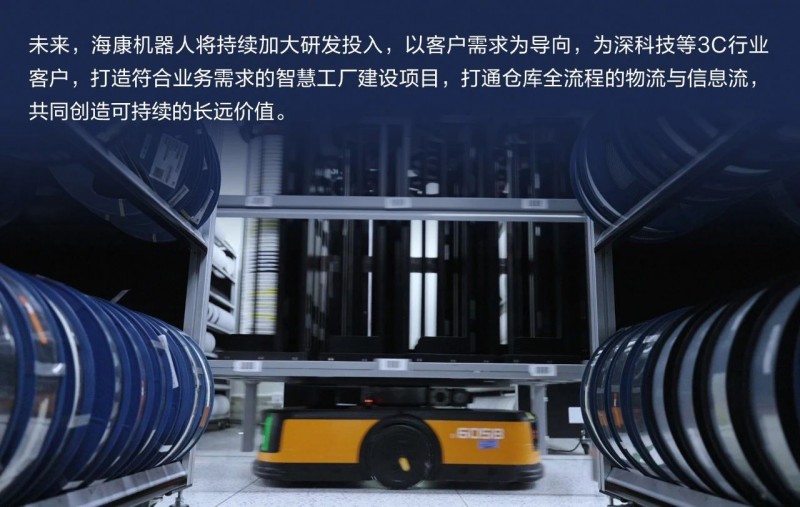

智能工廠集成了PTL分撥墻、多款AMR機器人、提升機等多種硬件設備。海康機器人控制系統RCS-2000對近200臺AMR實現集群調度控制、運輸管制、路徑優化等,確保系統運行高效順暢,各設備作業協同有序。

針對手機制造復雜、精細的多工序生產,二期部署CTU料箱機器人解決方案,可適應不同尺寸、不同材質料箱的高密存儲和精準配送,實現倉庫到SMT產線的全流程物料管控,AMR配合提升機,實現SMT加工、點膠、組裝、老化、測試、鍍膜、包裝等典型的手機生產流程的跨樓層全自動搬運。

AMR的加入,讓倉庫人均兩萬步/天的工作強度大大降低,更加人性化的作業強度提升了揀貨準確率和工作效率,單張工單齊套揀選效率提升30%,節省工廠物流人員40%,為產線穩定生產提供了充足的物料保障。